2025.11.05

2026.01.12

「この材料、カタログでは問題ないはずなんですが……」

これは、ゴム製品の技術相談を受ける中で、本当に何度も耳にしてきた言葉です。

耐熱性は足りている。耐油性もある。耐候性も問題ない。

それでも現場では、ひび割れ、膨潤(膨らむこと)、硬化、漏れ、導通不良といったトラブルが起きる。

なぜでしょうか。

答えはシンプルです。

ゴム材料トラブルは、カタログ性能そのものではなく、「環境の組み合わせ」で起きているからです。

「カタログ通り」は、間違っていない。でもそれだけでは足りない

大前提として、ここで紹介するトラブル事例は、材料選定が間違っていたわけではありません。

どのケースも、

カタログ性能は満たしている

過去実績もある

試作評価でも問題なし

それでも、量産後・使用後に不具合が出ています。ここから、実際によくあるケースを見ていきましょう。

ゴムってどれも一緒だと思っていませんか?色は黒色だし、柔らかくて、伸び縮みするのがゴムで、タイヤも輪ゴムもホースもゴムはゴムでしょ?と。確かにゴムはゴムです。

しかし、ゴムにはたくさんの種類があるんです。その数、約20種類・・・ゴム材料の種類と特徴を把握せずに選定して使用していると、大変なことにな

用途に合わないと大惨事!|失敗しないゴム材料の選定ポイント | ゴム材料 選定ポイント

目次

屋外に設置される装置のシール部品。

雨にさらされる環境のため、担当者はこう考えました。

「水に強くて、屋外にも強い。

EPDMなら間違いないですよね?」

カタログ上でも、EPDM:耐水性 ◎/耐候性 ◎。

過去に使った実績もあり、今回はサイズ違いのため材料はそのまま流用されました。

試作・初期評価は問題なし。ところが、半年ほど経過したころから、

シールが硬くなった

追従性が悪い

表面に細かなひび割れ

最終的には水の侵入が発生しました。

調査して分かった実際の使用環境は、次の条件です。

雨水だけでなく定期的な温水洗浄(60〜70℃)

夏場の直射日光による高温

ボルト締結による常時圧縮応力

EPDMは「水」には強い。

しかし、熱水 × 応力 × 屋外 が重なると、劣化が一気に進むことがあります。

教訓

カタログの「耐水性◎」は

常温水・単独条件での評価であることが多い。

油圧機器のシール材。担当者の判断はごく自然でした。

「油がかかるなら、NBRですよね」

ところが量産後、オイル漏れのクレームが発生。

分解すると、ゴムは明らかに膨潤(膨らむこと)していました。

見落とされていたポイントとして使用されていたのは、

合成油ベース

添加剤入り

メーカー独自配合の作動油

つまり、一般的な鉱物油ではなかったのです。

NBRの耐油性評価は、多くの場合「鉱物油基準」。合成油や添加剤によっては、NBRでも膨潤・劣化が進行します。

教訓

「耐油性◎」=すべての油に強い、ではない

使用温度は100℃超。

設計担当者は迷わずシリコンを選定しました。

「200℃まで使えるなら、余裕ですよね?」

しかし数か月後、ゴムがちぎれ、欠けが発生。実際は・・・

温度:120〜150℃

圧縮状態で使用

繰り返しの脱着

微振動が常時発生

シリコンは耐熱性に優れますが、引裂強度・耐摩耗性・機械的強度は高くありません。

教訓

ゴムには必ず、「得意な性能」と「弱い性能」がある

「条件が多いから、バランスのいいCRが無難ですよね」

屋外使用、油もあり、温度もそこそこ高いからCRを選び、初期性能は問題なし。

しかし1年ほどで、表面に細かいひび割れが発生。

条件を整理すると

屋外常設

周囲温度80〜90℃

振動が常時加わる

CRは万能型ですが、高温が長時間続く環境は得意ではありません。

教訓

「万能」はどれもそこそこ、であって最強ではない

「ゴムなんだから、電気は通らないですよね?」

乾燥状態での耐電圧試験は問題なし。

ところが、梅雨時期だけ漏電が発生。調査すると・・・

体積抵抗率はギリギリ合格

吸水性のある配合

湿気・結露で導電経路が形成

教訓

「絶縁性◎」は乾燥状態での評価であることが多い

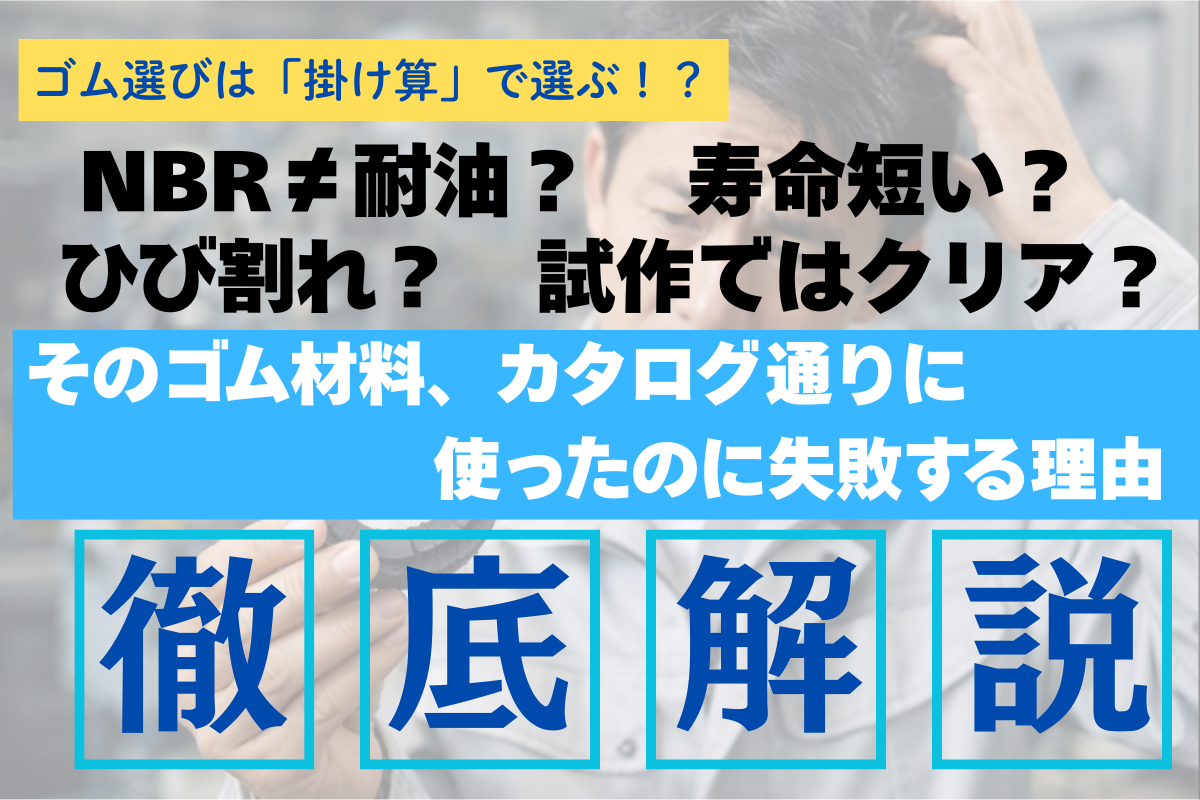

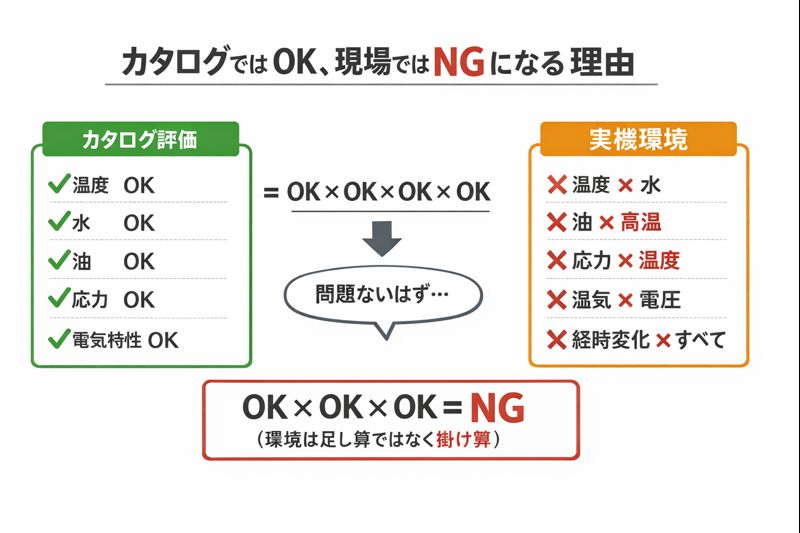

ここまでのケースには、明確な共通点があります。

材料選定は間違っていない

カタログ性能も満たしている

初期評価も問題なし

それでも失敗した。

なぜか?答えは一つ。

使用環境を「足し算」で見ていたからです。ゴム材料トラブルは「環境の掛け算」で起きる

カタログや仕様書では、

温度

水

油

応力

電圧

を個別に評価します。

しかし実際の現場では、

温度 × 水

油 × 温度

応力 × 温度

湿気 × 電圧

経時変化 × すべて

が、同時にかかります。

単体ではOKでも、条件が重なった瞬間に弱点が露出する。

これが、「カタログ通りに選んだのに失敗する」最大の理由です。

材料検討の際、私たちは次の点を必ず確認します。

条件はいくつあるか

同時にかかる条件はどれか

一番弱くなる組み合わせは何か

それは「常時」か「一時的」か

この視点があるだけで、トラブル発生率は大きく下がります。ここまで読んで、こう感じている方も多いはずです。

理屈は分かった

失敗パターンも理解できた

でも、自分の案件がどれに当たるかは分からない

それは当然です。ゴム材料の判断が難しいのは、条件が毎回、微妙に違うからです。

ゴム製品と言われて思い浮かぶものは、タイヤや輪ゴム、スーパーボールなどで、普段の生活の中でゴム製品単体に触れることは少ないと思います。一方で、ゴム製品は車や機械、扉、道路など生活のあらゆるところに使われています。防音や防振、シール性、反発性などゴム独自の物性により陰ながら世の中を支えているのがゴム製

構想から試作・量産まで、ゴム製品の開発の流れを徹底解説|失敗しないためのポイント | ゴム製品 開発の流れ

条件が2つ以上同時にかかる

使用環境が少しでも過酷

寿命トラブルが許されない

材料・仕様変更が入った

「前と同じ」で進めていいか迷っている

これは知識不足ではありません。判断材料が足りないだけです。

専門家の役割は「失敗を先に潰すこと」であり、材料名を即決する存在ではありません。

条件を整理する

危ない組み合わせを洗い出す

評価すべきポイントを明確にする

その結果、

試作回数が減る

量産後トラブルが減る

トータルコストが下がる

という効果につながります。

ゴム材料で迷ったら、まず「条件」を話してください材料名が決まっていなくても構いません。

どんな環境で

どれくらいの時間

どんな力がかかるのか

そこが整理できるだけで、判断は一気に楽になります。

信栄ゴム工業では、図面やカタログだけでは見えない「使われ方」まで含めて材料選定・試作・量産立ち上げのご相談をお受けしています。

「この条件、危なくない?」

そんな一言からで大丈夫です。

2025.11.05

材料選定・試作から量産立ち上げ、既存金型の移管、

特急案件への対応など、ぜひお気軽にご相談ください。