2026.02.17

2026.01.06

ゴムと金属を一体化させた製品は、私たちの身の回りや産業用途の中に数多く存在しています。自動車の防振部品、産業機械のシールやローラー、配管部品、電気・電子部品の絶縁構造など、「柔らかさ」と「強さ」を同時に求められる場面で、ゴムと金属の組み合わせは欠かせません。

これらの製品は、単にゴムがくっついていれば良いわけではなく、

といった、高い信頼性が求められます。

こうした要求に応えるために用いられるのが、ゴムと金属を一体化させる「加硫接着」という工法です。

※「加硫」とはゴムが熱によって硬化し、ゴムらしい弾性を持つために必要な化学反応です。

加硫接着では、一般的な接着剤による貼り合わせと異なり、ゴムの成形・加硫工程と同時に金属と接着させることで、高い接着強度と耐久性を実現できます。そのため、ゴムと金属の接着部は、単なる貼り合わせではなく、製品そのものの強度を支える重要な部分です。

一方で、加硫接着は「接着剤を塗って成形すれば終わり」という単純な工程ではありません。ゴムの材質や配合、金属の種類や表面状態、前処理方法、加硫条件など、複数の要素がわずかにズレるだけで、接着不良や耐久性低下につながる繊細なものです。本コラムでは、「ゴムと金属はなぜくっつくのか」という基本的な仕組みから、加硫接着でよく起きる失敗と、その防ぎ方について、現場目線で解説していきます。

目次

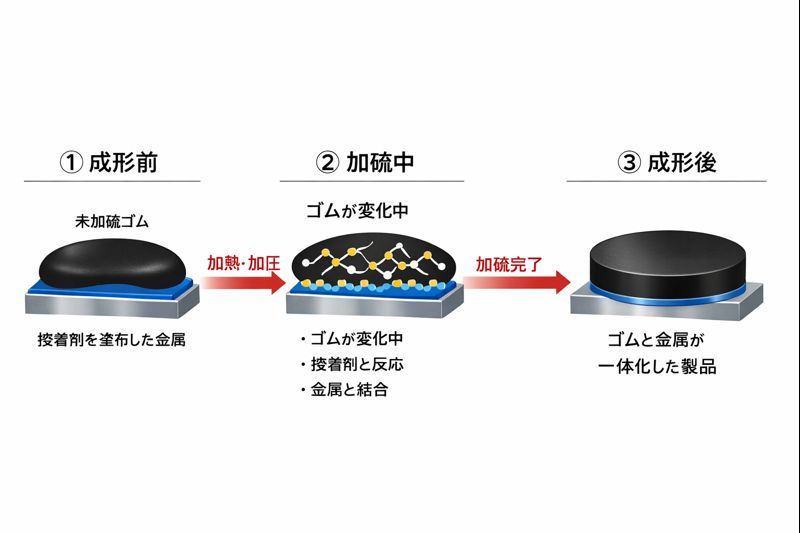

ゴムと金属の加硫接着は、一般的な「接着剤で貼り合わせる」方法とは仕組みが大きく異なります。加硫接着では、ゴムを成形・加硫する工程の中で、ゴムと金属を同時に一体化させます。

このとき重要なのは、ゴムが固まった“あと”にくっついているのではなく、ゴムが化学的に変化していく途中で、金属と結びついているという点です。

加硫中、ゴムの中では分子同士が結びつき、弾性を持った構造へと変化していきます。この変化と同時に、あらかじめ金属表面に処理された接着剤が反応し、ゴムと金属の境目で強固な結合が形成されます。その結果、ゴムと金属は単に表面同士がくっついているのではなく、一体の部品として力を受け止められる状態になります。

図にすると下記のようなプロセスです。(画像はAI生成のため一部文字化けしています・・・)

また、加硫接着の強さは一つの要素だけで決まるものではありません。

ゴムの種類や配合

金属の材質や表面状態

接着剤の種類

前処理方法

加硫温度や時間、圧力

これらが適切に組み合わさることで、初めて安定した接着強度と耐久性が得られます。逆に言えば、どれか一つでもズレると、「一見くっついているが、使っているうちに剥がれる」といったトラブルにつながります。

このように、加硫接着は材料・表面処理・工程条件が連動して成り立つ技術です。

次の章では、加硫接着製品の具体的な作り方を見ていきます。

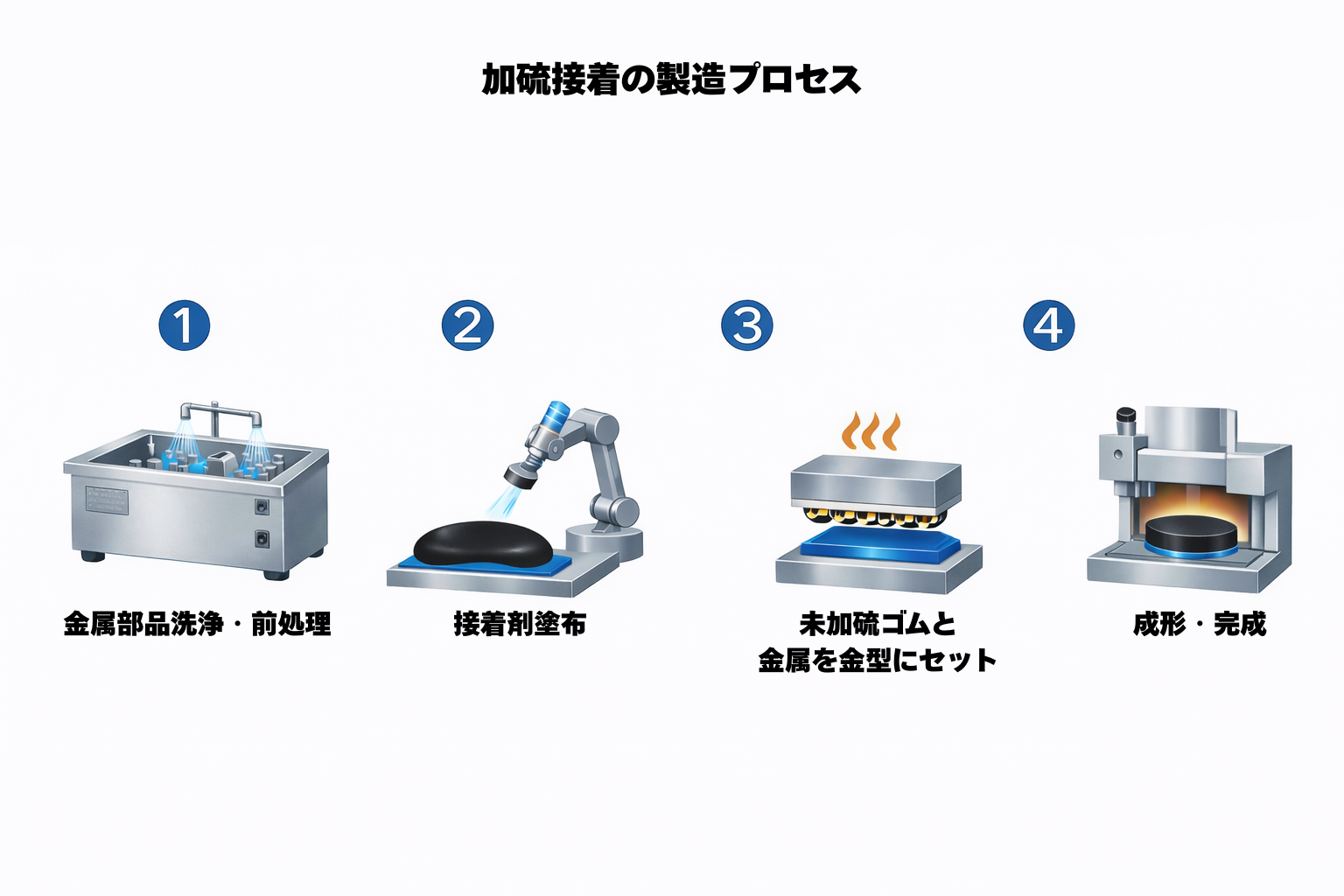

加硫接着のトラブルを理解するためには、まず加硫接着製品がどのような工程で作られているのかを整理しておくことが重要です。

加硫接着は、単に「接着剤を塗って成形する」工程ではなく、複数の工程が積み重なって初めて成立するものづくりです。

一般的なゴムと金属の加硫接着製品は、次のような流れで作られます。

金属部品を洗浄・脱脂する

必要に応じてブラスト処理や表面粗化を行う

金属表面の状態を整える

👉 この工程は、接着強度の土台になる重要な工程です。

金属表面に接着剤を塗布

乾燥条件(時間・温度)を管理

塗りムラや膜厚のばらつきを防ぐ

👉 接着剤は「塗れば終わり」ではなく、

塗り方・乾燥状態まで含めて管理対象になります。

未加硫状態のゴムを金型にセット

接着剤を塗布した金属と位置決め

ゴムと金属が正しい状態で接触するよう配置

👉 この段階では、

まだゴムは固まっておらず、流動性を持っています。

金型内で加熱・加圧

ゴムが流動し、形状が作られる

同時に加硫反応と接着反応が進行

👉 ゴムが変化している途中で、金属と結びつく

ここが加硫接着の最大の特徴です。

ゴムは弾性を持った状態で完成

ゴムと金属は一体化した状態になる

後から貼り付けたような境目は残らない

加硫接着の特徴は、

どの工程も欠かすことができない点にあります。

金属前処理

接着剤の選定・塗布

ゴム材料・配合

成形条件(温度・時間・圧力)

これらが連動してはじめて、安定した接着強度が得られます。

逆に言えば、トラブルの多くは「工程のどこか一つがズレている」ことが原因で起きています。

加硫接着のトラブルというと、成形条件や作業ミスが原因だと考えられがちですが、実際にはゴム材料と接着剤の相性が原因になっているケースが非常に多く見られます。

工程や作業が正しくても、この組み合わせが合っていなければ、安定した接着強度を得ることはできません。

<ゴム材料を変更したら、急に剥がれるようになった>

状況

形状・工程・接着剤は以前と同じ

ゴム材料だけを変更(例:CR → EPDM)

初期はくっついているが、少し力をかけると剥がれる

原因

接着剤が変更後のゴム材料に適合していない

ゴムの化学的性質が変わり、反応が起きにくくなっている

ポイント

「工程は変えていないのに剥がれる」場合、まず疑うべきはゴム材料と接着剤との相性です。

状況

引張試験や簡易剥離試験では問題なし

使用中や耐久試験で早期に剥がれる

原因

ゴム材料と接着剤の耐熱性・耐水性・耐油性が一致していない

接着層だけが先に劣化している

ポイント

接着剤は「第三の材料」です。ゴムと金属だけでなく、接着層の耐環境性も考慮する必要があります。

状況

加硫温度や時間を調整しても接着が安定しない

作業手順を見直しても結果が変わらない

原因

ゴム材料と接着剤の反応タイミングが合っていない

工程条件ではカバーできない組み合わせになっている

ポイント

ゴム材料と接着剤との相性が合っていない場合、工程調整だけで解決することはほとんどありません。

相性に起因するトラブルは、

見た目では分からない

初期強度だけを見ると問題がない

工程トラブルとして表面化する

という特徴があります。そのため現場では、

「塗り方が悪かったのでは」

「加硫条件が合っていないのでは」

と、工程側に原因があるように見えてしまうのです。ゴムの種類や物性、用途などに応じた接着剤の種類が多くあります。1種類の接着剤では不十分で、2つ以上の接着剤が必要な場合もあります。

ゴムや金属に合った相性の良い接着剤を選ぶことが重要なので、設計段階や試作段階からの相談をおススメします。

相性以外にも、工程に起因したトラブル事例もあります。次章では工程別のトラブルを見ていきます。

加硫接着のトラブルは、完成品で現れることがほとんどですが、原因は製造工程に潜んでいるケースも多いです。ここでは、加硫接着製品の基本工程に沿って、代表的なトラブル事例を整理していきます。

<金属部品の準備・前処理に起因するトラブル>

よくあるトラブル

使用中に接着部から剥がれる

初期強度は出ているが、耐久性が極端に低い

考えられる原因

脱脂不足による油分残り

洗浄後の放置による再汚染

表面粗化不足、または粗すぎる表面

ポイント

金属前処理は「見た目では判断できない」工程です。この段階でのわずかな不具合が、後工程では取り返せなくなります。

よくあるトラブル

ロットによって接着強度がばらつく

一部だけ剥がれる

考えられる原因

塗りムラ、膜厚ばらつき

乾燥不足、または乾燥しすぎ

使用期限切れ・保管状態不良

ポイント

接着剤は「種類」だけでなく、塗り方と乾燥条件まで含めて管理対象になります。

よくあるトラブル

特定部位だけ剥がれる

接着部に気泡や欠けが出る

考えられる原因

ゴムの位置ズレ

ゴム量の過不足

ゴム表面への異物付着

ポイント

この工程では、人の手作業によるばらつきがトラブルにつながりやすくなります。

よくあるトラブル

接着強度が安定しない

ゴムは硬化しているが、剥がれやすい

考えられる原因

加硫不足、または過加硫

温度・圧力のばらつき

金型温度の立ち上がり不足

ポイント

加硫条件は「ゴムの物性」と「接着強度」の両方に影響します。

よくあるトラブル

出荷後、短期間で剥がれる

実使用環境でのみ不具合が出る

考えられる原因

使用環境(熱・水・油・薬品)とのミスマッチ

試作評価が短期評価のみだった

工程ばらつきが見逃されていた

ポイント

完成品トラブルの多くは、製品完成後に発生したのではなく、前工程で仕込まれているケースがほとんどです。

どの工程で

何が起きると

どんな不具合につながるのか

を理解したうえで、工程全体を一つの流れとして管理することが重要です。

加硫接着のトラブルは、工程の一部だけを見ても解決しないことが多く、ゴム材料・接着剤・前処理・成形条件を含めた全体設計が重要になります。

特に、

両手サイズから1メートルを超えるようなゴム製品では、

ゴム量が多く、流動や加硫ムラが出やすい

接着面積が大きく、部分的な弱点が不具合につながりやすい

試作条件と量産条件の差が品質に直結しやすい

といった理由から、小型製品以上に「工程全体の成立性」が問われます。

このサイズ領域の製品では、

金型を作ってから条件が合わない

量産直前で接着トラブルが発覚する

条件調整の余地がほとんど残っていない

といったケースも少なくありません。そのため、問題が顕在化してから対処するよりも、早い段階で成立性を整理しておくことが、結果的に最短ルートになります。

私たちは、両手サイズから1メートルを超えるゴム製品を対象に、試作から量産までを見据えた加硫接着の検討を行っています。また、加硫接着製品の金型移管の取り扱い実績もございます。

大きさによるゴムの流れ方の違い

加硫進行のばらつき

接着面積が広い製品ならではの弱点

こうした点を前提に、材料選定・接着剤選定・工程条件を一体で考えることを大切にしています。

両手サイズ以上のゴム製品で加硫接着を検討している

大型ゴム製品で、接着が成立するか不安がある

他社では難しいと言われたが、可能性を探りたい

こうしたケースでは、早めに相談することで選択肢が広がることが多くあります。

仕様が完全に固まっていなくても問題ありません。

「このサイズで成立するのか?」

その確認からでも、十分意味があります。

両手サイズから1メートル超までのゴム製品における加硫接着でお悩みの際は、ぜひ一度、信栄ゴム工業にご相談ください。

2026.02.17

2026.01.22

材料選定・試作から量産立ち上げ、既存金型の移管、

特急案件への対応など、ぜひお気軽にご相談ください。